【壓縮機網】選擇合適的潤滑油并定期維護是確保空壓機高效、可靠運行的關鍵。建議根據空壓機型號和使用環境,遵循廠家推薦的潤滑規格和更換周期對設備進行維護保養。本文主要闡述空壓機機油的幾個重要性能參數,及空壓機油產生氣泡的原因及危害,希望引起廣大從業者對這方面問題的重視。

一、潤滑油在空壓機運行中的作用

潤滑油在空壓機的運行中起著至關重要的作用,主要包括以下幾個方面:

(1)潤滑作用。在空壓機的運動部件(如轉子、軸承、齒輪等)之間形成一層油膜,將金屬表面隔開,減少直徑接觸摩擦,降低磨損,延長部件壽命,同時減低動力消耗。

(2)冷卻作用。潤滑油在循環過程中吸收壓縮過程產生的熱量,并將其傳遞到散熱系統,防止部件過熱,確保空壓機穩定運行。

(3)密封作用。填充轉子與機殼,陰陽轉子之間的微小間隙,防止氣體泄漏,提高壓縮效率,減少能量損失。

(4)清潔作用。潤滑油流動可帶走部件磨損產生的金屬碎屑、灰塵等雜質,保持內部清潔,防止雜質堆積導致磨損或堵塞。

(5)防銹防腐作用。在金屬表面形成保護膜,隔絕空氣、水分和腐蝕性氣體,防止部件生銹和腐蝕,延長設備使用壽命。

(6)緩沖減震作用。油膜能吸收和分散機械運轉中的沖擊力,減少振動和噪音,提高運行平穩性。

空壓機潤滑油只占設備維護總支出的1%~3%,這1%~3%的影響卻關乎諸多方面:設備長期的使用壽命、故障率、故障率影響停機和生產率、相應的維修支出、能耗等問題。潤滑問題不但會造成部件損壞,同時還增加維修的人員支出,另外還可能導致停機或者運行不穩,造成物料和產品的損失。因此,投資好這1%,可以幫助企業節省生產相關的其它設備、員工、能耗、維護費用和物料的支出。

傳統的空壓機潤滑油只要換油周期內不結膠積碳就是“好油”。實際上這忽略了主機軸承、齒輪、陰陽轉子的磨損及運行溫度。好的潤滑機油可以降低運行電流,降低摩擦力及潤滑循環的剪切阻力。一般22千瓦的空壓機運行電流降低2A以上,每小時節省1kW,8000小時換油周期可節約能耗8000kW。

高性能空壓機潤滑油減少摩擦發熱、增強了導熱性、降低了軸承、齒輪、陰陽轉子嚙合極壓溫度;延長潤滑油壽命,潤滑油結膠或壽命決定抗氧化性,嚙合擠壓點溫度(經檢測嚙合點瞬時點溫300℃將至150℃,高溫點是造成潤滑油分子鏈斷裂形成膠泥積碳的原因之一)。高性能潤滑油還可增加主機在極壓抗磨和自修復材料,在運轉表面形成一層納米級別致密保護膜,使得金屬表面互不接觸永不磨損,從而極大保證主機的使用壽命。

二、壓縮機油性能指標闡述

(1)壓縮機潤滑油檢測報告項目有哪些?

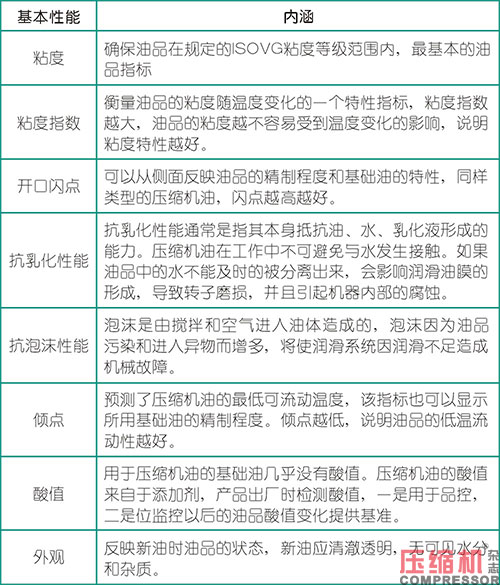

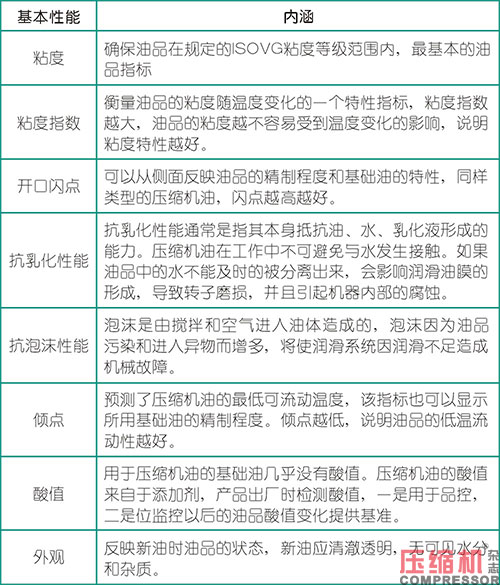

40℃和100℃時的粘度指數、開口閃點、抗乳化性能、抗泡沫性能、傾點、酸值、外觀。

(2)這些指標的意義及內涵

除了以上檢測項目外,還要使用紅外光譜、等離子電感耦合分光光度儀、氧化誘導儀來測試成品油與設計的配方一致,添加劑是否在控制范圍內,氧化誘導時間是否與標樣一致。通過以上的數據測試手段就可以確保成品油的質量滿足原始設計的要求與空壓機機頭所需工況條件的匹配,同時對空壓機使用的油品定期取樣,比較油品的粘度變化、酸值變化、添加劑消耗,測試油品的使用壽命。比如4000小時的壓縮機潤滑油性能,在運轉到4000小時左右時,其成品潤滑油的性能不能衰減。

(3)例如:某品牌空壓機冷卻液的技術指標如下:

三、潤滑油各性能指標在空壓機運轉中效能

超高的粘度指數保證油品在較高的溫度下依然具有很好的潤滑性;優秀的低溫流動性保證機器在極端氣候和溫度環境下能正常啟動;優良的高溫穩定性和氧化安定性保證油品具有更長的換油周期,保護機器安全運行;優異的清凈分散性能夠有效防止漆膜和油泥的形成,避免油品高溫結焦,保證機器內部的清潔,延長機器的使用壽命。

在實際的設備維護保養過程中,我們經常會見到空壓機潤滑油出現許多泡沫,讓用戶以為是空壓機潤滑油液變質了不能使用了,需要更換新油。下面我們重點介紹空壓機潤滑油液中泡沫的形成及危害。

四、形成泡沫的原因

壓縮機潤滑油中泡沫產生的原因,主要包括空氣的混入、潤滑油本身的性質以及設備運行狀況等,我們一起具體探討潤滑油中泡沫形成的機理和影響因素:

1、空氣的混入

生產儲運中的空氣接觸。在潤滑油的生產、儲存和運輸過程中,潤滑油與空氣接觸,空氣中的氧氣和氮氣會自然溶解于油中。在使用過程中空氣的混入。潤滑油在使用過程中,例如機械運轉時的攪拌、吸油管吸入空氣、油路或密封漏氣等操作可能會將空氣混入潤滑油中,形成氣泡。

2、潤滑油本身的性質

潤滑油粘度。粘度較大的潤滑油更容易形成穩定的泡沫。溫度降低時,潤滑油的粘度增加,產生泡沫;添加劑的影響,潤滑油中的添加劑可能被濾芯濾掉,或者由于油品受到污染而過早耗盡,這也可能導致泡沫過多。

3、設備運行狀況

機械剪切。潤滑油在機械運作過程中,由于機械剪切力的作用,會產生摩擦和熱量。這些力量會使潤滑油內部產生旋轉、切割和彎曲等復雜流動狀態,從而使油液表面產生波紋和翻騰,形成氣泡。油箱設計問題,如油箱設計不當,油在油箱中的停留時間不足,或者潤滑油的噴濺速度過猛等,都可能導致空氣被混入油中。

4、外界環境變化

溫度壓力變化。當潤滑油的溫度和壓力發生較大變化時,原先溶解在油中的空氣可能會逸出,形成氣泡。

5、潤滑系統的維護不當

過濾系統的問題。如果過濾系統出現問題,比如濾芯堵塞,也可能導致空氣進入潤滑系統,從而形成泡沫。

6、潤滑油的污染

水分和其他雜質。水分或其它油類液體、化學物質及雜質等污染源會對潤滑油的穩定性造成影響,并可能促成泡沫的形成。

五、潤滑油產生泡沫的危害

1)大量而穩定的泡沫,會使體積增大,易使油品從油箱中溢出。

2)增大潤滑油的壓縮性,使油壓降低。如液壓油是靠靜壓力傳遞功的,油中一旦產生泡沫,就會使系統中的油壓降低,從而破壞系統中傳遞功的作用。

3)增大潤滑油與空氣接觸面積,加速油品的老化,這個問題對空壓機油來說,尤為嚴重。

4)帶有泡沫的潤滑油被壓縮時,氣泡一旦在高壓下破裂,產生的能量會對金屬表面產生沖擊,使金屬表面產生氣蝕。

綜上所述,泡沫的產生雖然有其必然性,且具有一定的危害性,但通過合理選用潤滑油、優化設備設計和維護以及適當的操作方法,可以有效控制泡沫的產生,確保潤滑系統正常工作,避免因泡沫過多而發生設備故障。因此,了解潤滑油泡沫產生原因和危害是提高設備效率和延長使用壽命的關鍵,選擇高性能空壓機潤滑油對設備運行維護都具有非常重要的意義。

【壓縮機網】選擇合適的潤滑油并定期維護是確保空壓機高效、可靠運行的關鍵。建議根據空壓機型號和使用環境,遵循廠家推薦的潤滑規格和更換周期對設備進行維護保養。本文主要闡述空壓機機油的幾個重要性能參數,及空壓機油產生氣泡的原因及危害,希望引起廣大從業者對這方面問題的重視。

一、潤滑油在空壓機運行中的作用

潤滑油在空壓機的運行中起著至關重要的作用,主要包括以下幾個方面:

(1)潤滑作用。在空壓機的運動部件(如轉子、軸承、齒輪等)之間形成一層油膜,將金屬表面隔開,減少直徑接觸摩擦,降低磨損,延長部件壽命,同時減低動力消耗。

(2)冷卻作用。潤滑油在循環過程中吸收壓縮過程產生的熱量,并將其傳遞到散熱系統,防止部件過熱,確保空壓機穩定運行。

(3)密封作用。填充轉子與機殼,陰陽轉子之間的微小間隙,防止氣體泄漏,提高壓縮效率,減少能量損失。

(4)清潔作用。潤滑油流動可帶走部件磨損產生的金屬碎屑、灰塵等雜質,保持內部清潔,防止雜質堆積導致磨損或堵塞。

(5)防銹防腐作用。在金屬表面形成保護膜,隔絕空氣、水分和腐蝕性氣體,防止部件生銹和腐蝕,延長設備使用壽命。

(6)緩沖減震作用。油膜能吸收和分散機械運轉中的沖擊力,減少振動和噪音,提高運行平穩性。

空壓機潤滑油只占設備維護總支出的1%~3%,這1%~3%的影響卻關乎諸多方面:設備長期的使用壽命、故障率、故障率影響停機和生產率、相應的維修支出、能耗等問題。潤滑問題不但會造成部件損壞,同時還增加維修的人員支出,另外還可能導致停機或者運行不穩,造成物料和產品的損失。因此,投資好這1%,可以幫助企業節省生產相關的其它設備、員工、能耗、維護費用和物料的支出。

傳統的空壓機潤滑油只要換油周期內不結膠積碳就是“好油”。實際上這忽略了主機軸承、齒輪、陰陽轉子的磨損及運行溫度。好的潤滑機油可以降低運行電流,降低摩擦力及潤滑循環的剪切阻力。一般22千瓦的空壓機運行電流降低2A以上,每小時節省1kW,8000小時換油周期可節約能耗8000kW。

高性能空壓機潤滑油減少摩擦發熱、增強了導熱性、降低了軸承、齒輪、陰陽轉子嚙合極壓溫度;延長潤滑油壽命,潤滑油結膠或壽命決定抗氧化性,嚙合擠壓點溫度(經檢測嚙合點瞬時點溫300℃將至150℃,高溫點是造成潤滑油分子鏈斷裂形成膠泥積碳的原因之一)。高性能潤滑油還可增加主機在極壓抗磨和自修復材料,在運轉表面形成一層納米級別致密保護膜,使得金屬表面互不接觸永不磨損,從而極大保證主機的使用壽命。

二、壓縮機油性能指標闡述

(1)壓縮機潤滑油檢測報告項目有哪些?

40℃和100℃時的粘度指數、開口閃點、抗乳化性能、抗泡沫性能、傾點、酸值、外觀。

(2)這些指標的意義及內涵

除了以上檢測項目外,還要使用紅外光譜、等離子電感耦合分光光度儀、氧化誘導儀來測試成品油與設計的配方一致,添加劑是否在控制范圍內,氧化誘導時間是否與標樣一致。通過以上的數據測試手段就可以確保成品油的質量滿足原始設計的要求與空壓機機頭所需工況條件的匹配,同時對空壓機使用的油品定期取樣,比較油品的粘度變化、酸值變化、添加劑消耗,測試油品的使用壽命。比如4000小時的壓縮機潤滑油性能,在運轉到4000小時左右時,其成品潤滑油的性能不能衰減。

(3)例如:某品牌空壓機冷卻液的技術指標如下:

三、潤滑油各性能指標在空壓機運轉中效能

超高的粘度指數保證油品在較高的溫度下依然具有很好的潤滑性;優秀的低溫流動性保證機器在極端氣候和溫度環境下能正常啟動;優良的高溫穩定性和氧化安定性保證油品具有更長的換油周期,保護機器安全運行;優異的清凈分散性能夠有效防止漆膜和油泥的形成,避免油品高溫結焦,保證機器內部的清潔,延長機器的使用壽命。

在實際的設備維護保養過程中,我們經常會見到空壓機潤滑油出現許多泡沫,讓用戶以為是空壓機潤滑油液變質了不能使用了,需要更換新油。下面我們重點介紹空壓機潤滑油液中泡沫的形成及危害。

四、形成泡沫的原因

壓縮機潤滑油中泡沫產生的原因,主要包括空氣的混入、潤滑油本身的性質以及設備運行狀況等,我們一起具體探討潤滑油中泡沫形成的機理和影響因素:

1、空氣的混入

生產儲運中的空氣接觸。在潤滑油的生產、儲存和運輸過程中,潤滑油與空氣接觸,空氣中的氧氣和氮氣會自然溶解于油中。在使用過程中空氣的混入。潤滑油在使用過程中,例如機械運轉時的攪拌、吸油管吸入空氣、油路或密封漏氣等操作可能會將空氣混入潤滑油中,形成氣泡。

2、潤滑油本身的性質

潤滑油粘度。粘度較大的潤滑油更容易形成穩定的泡沫。溫度降低時,潤滑油的粘度增加,產生泡沫;添加劑的影響,潤滑油中的添加劑可能被濾芯濾掉,或者由于油品受到污染而過早耗盡,這也可能導致泡沫過多。

3、設備運行狀況

機械剪切。潤滑油在機械運作過程中,由于機械剪切力的作用,會產生摩擦和熱量。這些力量會使潤滑油內部產生旋轉、切割和彎曲等復雜流動狀態,從而使油液表面產生波紋和翻騰,形成氣泡。油箱設計問題,如油箱設計不當,油在油箱中的停留時間不足,或者潤滑油的噴濺速度過猛等,都可能導致空氣被混入油中。

4、外界環境變化

溫度壓力變化。當潤滑油的溫度和壓力發生較大變化時,原先溶解在油中的空氣可能會逸出,形成氣泡。

5、潤滑系統的維護不當

過濾系統的問題。如果過濾系統出現問題,比如濾芯堵塞,也可能導致空氣進入潤滑系統,從而形成泡沫。

6、潤滑油的污染

水分和其他雜質。水分或其它油類液體、化學物質及雜質等污染源會對潤滑油的穩定性造成影響,并可能促成泡沫的形成。

五、潤滑油產生泡沫的危害

1)大量而穩定的泡沫,會使體積增大,易使油品從油箱中溢出。

2)增大潤滑油的壓縮性,使油壓降低。如液壓油是靠靜壓力傳遞功的,油中一旦產生泡沫,就會使系統中的油壓降低,從而破壞系統中傳遞功的作用。

3)增大潤滑油與空氣接觸面積,加速油品的老化,這個問題對空壓機油來說,尤為嚴重。

4)帶有泡沫的潤滑油被壓縮時,氣泡一旦在高壓下破裂,產生的能量會對金屬表面產生沖擊,使金屬表面產生氣蝕。

綜上所述,泡沫的產生雖然有其必然性,且具有一定的危害性,但通過合理選用潤滑油、優化設備設計和維護以及適當的操作方法,可以有效控制泡沫的產生,確保潤滑系統正常工作,避免因泡沫過多而發生設備故障。因此,了解潤滑油泡沫產生原因和危害是提高設備效率和延長使用壽命的關鍵,選擇高性能空壓機潤滑油對設備運行維護都具有非常重要的意義。

網友評論

條評論

最新評論